|

常見問題解答

常見問題解答 已解決 |

2025版GMP凈化車間硬核新規!您的車間離合規還差幾步?

“2025年10月起,未升級動態監測的A級潔凈區將直接停產!據藥監局飛行檢查數據顯示,67%無菌車間因氣流可視化/人員管理不合規被警告——您的凈化系統準備好應對新規了嗎?” 2025版GMP法規(特別是無菌藥品附錄)對凈化車間(潔凈區)的要求進行了全面升級,核心聚焦于動態環境控制、污染防控系統化、人員管理精細化三大方向。以下是關鍵要求及解讀: 一、潔凈級別動態監控強化 1. 懸浮粒子與微生物監測

> 解讀: > A級區(如灌裝線):粒子監測儀需全程開啟,數據實時報警;微生物標準從“≤1 CFU”升級為“0 CFU”(培養期內無生長)。 > B級區:采樣點必須覆蓋人員操作軌跡(如手套箱、物料傳遞口)。 2. 風速與氣流可視化 A級單向流區:風速范圍限定 0.36–0.54 m/s(原0.45±20%),需每6個月煙霧試驗驗證氣流模式。 B級背景區:壓差梯度監控升級為聲光報警+自動記錄,壓差波動超限需立即干預。

二、污染控制策略(CCS)系統化要求 凈化車間設計必須整合到企業級CCS中,覆蓋以下要素: 1. 廠房與設備 材質:墻面/地面禁用易脫落材質(如普通環氧樹脂),推薦無縫隙不銹鋼或一體成型聚合物。 氣流:回風口位置需通過計算流體動力學(CFD)模擬優化,避免死角。 2. 清潔與消毒 消毒劑輪換:必須驗證對環境分離菌的有效性,禁用單一消毒劑。 清潔工具:專用無脫落抹布,清潔后需滅菌并限單次使用。 3. 物料與人員流 物流通道:設置“潔凈鎖”雙門互鎖系統,物料表面消毒后停留≥5分鐘才可進入。 人員上限:B級區同時操作人員≤4人(需驗證人員密度對環境的影響)。 三、人員管理精細化 1. 資質與行為規范 更衣確認:年度微生物挑戰測試(手臂涂抹培養基接觸碟),沉降菌需≤5 CFU/4h。 無菌操作:參與每班次模擬試驗(如無菌裝配),失敗需重新培訓。 退出流程:B/A級區人員離開時,需對手套、口罩、潔凈服表面取樣檢測。 2. 培訓與監控 關鍵操作(如干預)需VR模擬考核,通過率100%才可上崗。 采用AI行為識別系統監控違規動作(如裸手接觸產品)。

四、設施與設備硬性改造

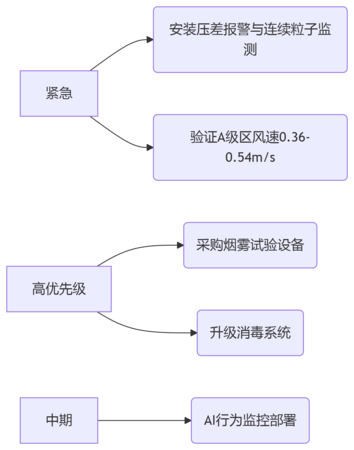

企業實施關鍵步驟 1. 差距分析:對照新規審計現有車間,重點檢查: 是否具備連續監測能力? 消毒程序是否覆蓋環境菌? 人員流與物料流是否存在交叉污染風險? 2. CCS整合:建立跨部門團隊(生產/QA/工程),將車間設計、監控數據、人員行為納入統一策略。 3. 硬件改造優先級: 4. 文件更新:修訂潔凈區SOP,明確: 動態監測數據審核流程(QA每日復核報警記錄) 人員退出取樣方法(手套指尖接觸碟取樣位置)

> 監管重點提醒:2025年檢查將深度追溯數據鏈,例如: > 檢查連續監測數據是否出現未調查的瞬時報警; > 通過電子日志核對人員培訓與模擬試驗記錄真實性。 > 本質目標:推動潔凈區管理從“靜態合規”轉向實時防控的動態質量體系。

|